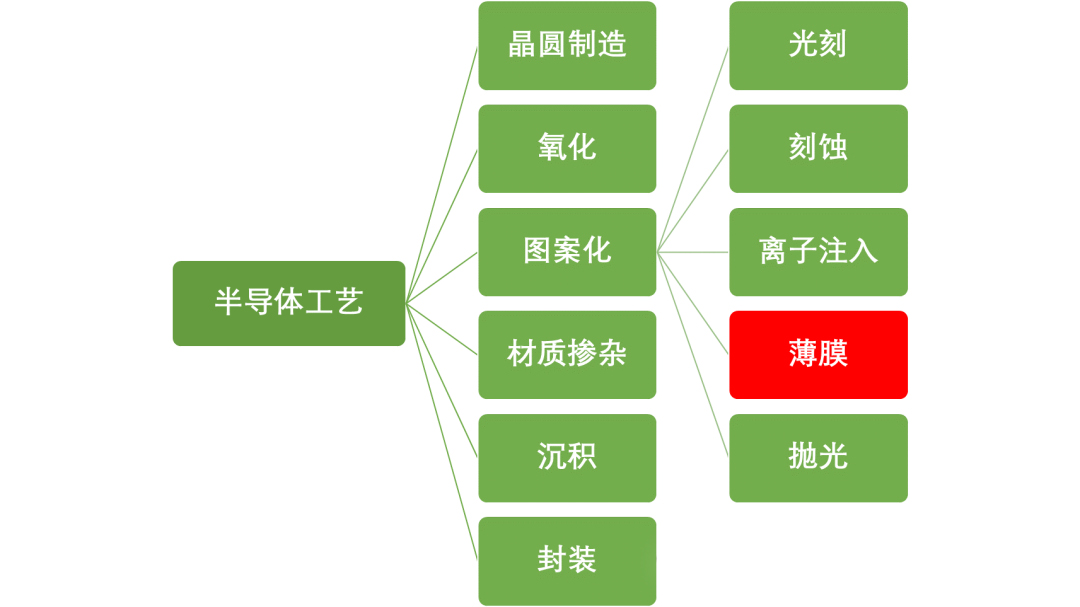

摘要:由于半导体行业体系庞大,理论知识繁杂,我们将通过多个期次和专题进行全面整理讲解。本专题主要从半导体工艺——薄膜沉积工艺进行讲解,让大家更准确和全面的认识半导体地整个行业体系。我们分为半导体知识、半导体“芯”闻几个模块,欢迎各位大佬交流学习。

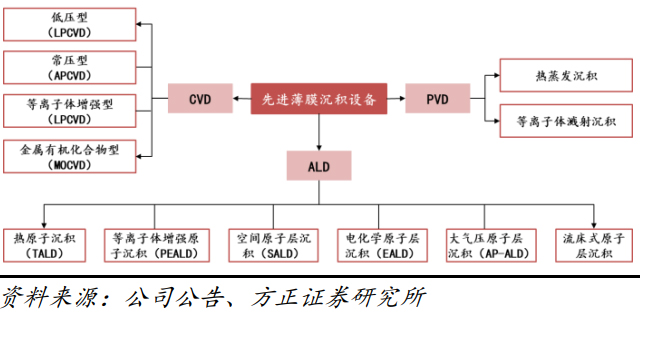

薄膜沉积是指在硅片衬底上沉积一层待处理的薄膜材料。所沉积薄膜材料可以是二氧化硅、氮化硅、多晶硅等非金属以及铜等金属。薄膜沉积技术主要分为CVD和PVD两个方向。 PVD主要用来沉积金属及金属化合物薄膜,分为蒸镀和溅射两大类,目前的主流工艺为溅射。CVD主要用于介质/半导体薄膜,广泛用于层间介质层、栅氧化层、钝化层等工艺。主要分类如下图所示:

下面介绍几个关键的定义:

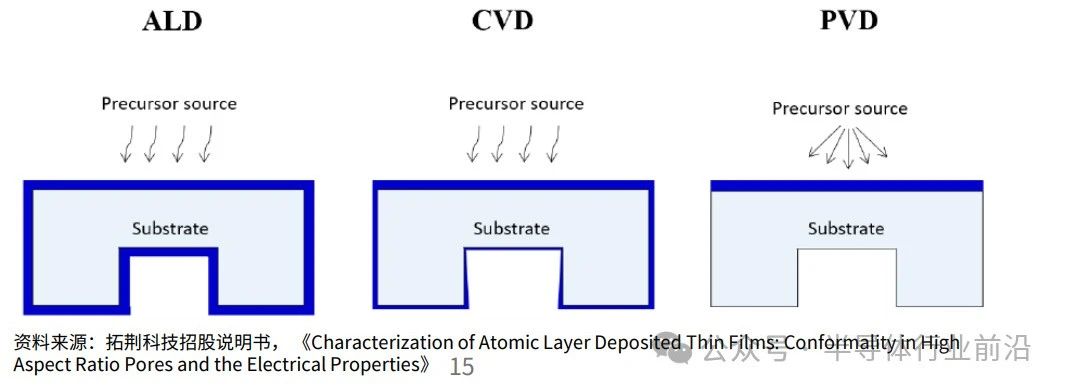

CVD:化学气相沉积是通过化学反应的方式,利用加热、等离子或光辐射等各 种能 源,在反应器内使气态或蒸汽状态的化学物质在气相或气固界面上经化 学反应形 成固态沉积物的技术,是一种通过气体混合的化学反应在硅片表面 沉积薄膜的工 艺,可应用于绝缘薄膜、硬掩模层以及金属膜层的沉积。CVD 设备由气相反应室(进气方向与样品表面成水平或垂直),能量系统 (加热 或射频),反应气体控制系统,真空系统及废气处理装置等组成。常用 CVD 设 备包括 PECVD、SACVD、APCVD、LPCVD 等,适用于不同工艺节点对膜质量、 厚度 以及孔隙沟槽填充能力等的不同要求。

PECVD:等离子体增强化学气相沉积设备(PECVD) :PECVD在从亚微米发展到90nm 的IC 制造技术过程中,扮演了重要的角色。由于等离子体的作用, 化学反应温度明显降低,薄膜纯度得到提高,致密度得以加强,不伤害芯片已完成的电路。

SACVD:次常压化学气相沉积(SACVD) :SACVD主要应用于沟槽填充工艺。集成电路结构中,沟槽孔洞的深宽比越来越大,SACVD 反应腔环境具有特有 的高温(400-550℃)、高压(30-600Torr)环境,具有快速填空(Gap fill)能力。

ALD:原子层沉积是将物质以单原子膜形式一层一层地镀在基底表面的方法。从原 理上说,ALD 是通过化学反应得到生成物,但在沉积反应原理、沉积反应条 件的要求和沉积层的质量上都与传统的CVD 不同。相对于传统的沉积工艺而 言,ALD 工艺具有自限制生长的特点,可精确控制薄膜的厚度,制备的薄膜 具有均匀的厚度和优异的一致性,台阶覆盖率高,特别适合深槽结构中的薄 膜生长。ALD 设备沉积的薄膜具有非常精确的膜厚控制和非常优越的台阶覆 盖率,在28nm 以下关键尺寸缩小的双曝光工艺方面取得了越来越广泛的应 用。目前,28nm 以下先进制程的FinFET 制造工艺中,难点在于形成Fin 的 形状,Fin 的有源区并不是通过光刻直接形成的,而是通过自对准双重成像 技术(SADP,Self-Aligned Double Patterning)工艺形成。

PVD:不同于 CVD 和 ALD,PVD 是物理过程,生长机理简单,沉积速率高,但 是一般只适用于平面的膜层制备,常用于集成电路的电极和金属互联。

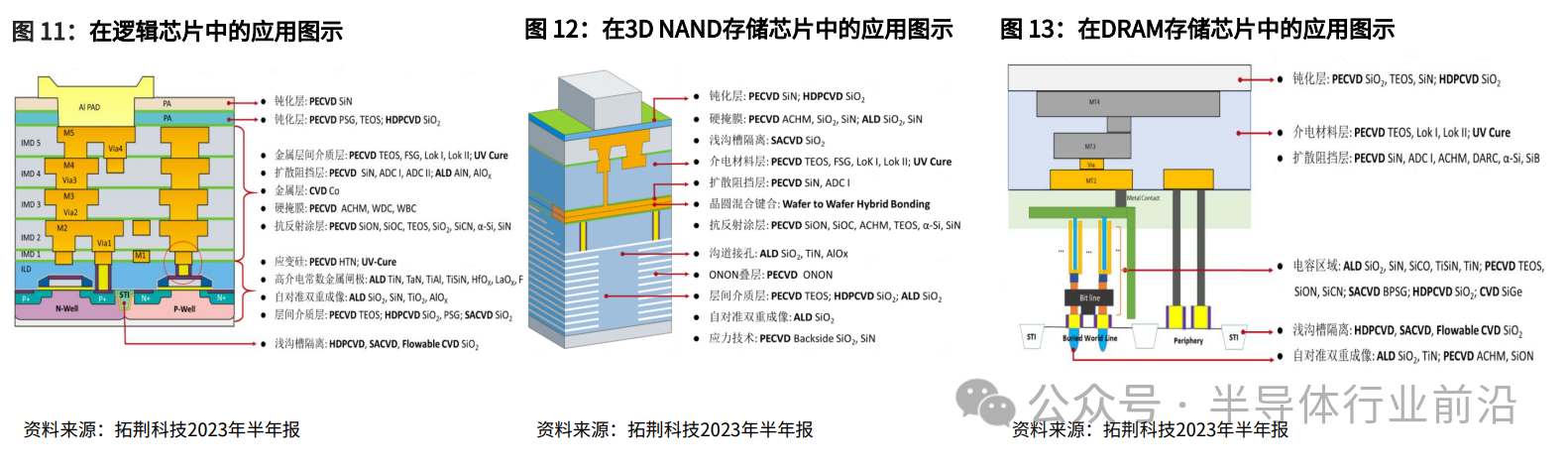

CVD、ALD 在不同芯片制造中的应用

常用CVD 设备包括PECVD、SACVD、APCVD、LPCVD 等,适用于不同工艺节点对膜质量、厚度以及孔隙沟槽填充能力等的不同要求。虽然PECVD (等离子体增强化学气相沉积)、ALD(原子层沉积)、SACVD(次常压化学气相沉积)及HDPCVD(高密度等离子体化学气相沉积)等薄膜设备 均属于CVD细分领域产品,但不同的设备技术原理不同,所沉积的薄膜种类和性能不同,适用于芯片内不同的应用工序,在逻辑、存储等芯片制造 过程中应用较为广泛。

薄膜机台工艺原理:是将所需的溶液或气体加热或冷却,并使用适当的压力和流量使之穿过预定阀门,以控制所需的物理过程。这些过程可能包括气相沉积、离子束外延、溅射和物理沉积等。设备原理是使溶液或气体流经或进入被涂覆物表面,以使所需的物理过程发生。

薄膜区域:主要包括等离子体增强型CVD,LPCVD,MO-CVD设备和PVD设备等机台,主要用于沉积TI、AL、W、ALSICU、TIN、ALCU、BPSG、TIN、SION、SIO2等薄膜。不同薄膜的淀积原理和流程不同,例如金属W的淀积,主要分为三个过程:SIH4浸润、成核、大批淀积。通过SiH4浸润产生Si和H2,Si与WF6反应形成薄层W,最后WF6与H2发生反应大面积产生W。

真空蒸镀原理:对金属材料进行加热使之沸腾后蒸发并沉积到硅片表面。该方法优点在于工艺简单、操作容易,所以制备的薄膜纯度较高,生长机理简单,但是形成的薄膜台阶覆盖率和粘附能力都较差,所以热蒸发法只限于早期的中小规模集成电路制造。电子束蒸镀工艺的优点是蒸发速度快、无污染、可精确控制膜厚等,可以实现ULSI上的金属薄膜沉积,但是在ULSI工艺中的通孔、接触孔等,使用电子束蒸发无法进行孔内的金属覆盖。

直流溅射DCPVD:靶材只能是导体,主要用于沉积金属栅。是利用电场加速带电离子,使离子和靶材表面原子碰撞,将后者溅射出来射向衬底,从而实现薄膜的沉积。使用DCPVD溅射绝缘材料时会导致正电荷在靶材表面积累,靶材的负电性减弱直至消失,导致溅射终止,因此不适用绝缘材料沉积;另外,DCPVD启辉电压高,电子对衬底的轰击强。射频溅射RFPVD:适合各种金属和非金属材料。采用射频电源作为激励源,轰击出的靶材原子动能较DCPVD更小,因此既可以沉积金属也可以沉积非金属材料,但由于台阶覆盖率能力不如CVD,一般多用CVD沉积绝缘材料;RFPVD在改变薄膜特性和控制粒子沉积对衬底损伤方面有独特优势,因此可以用来配合直流磁控PVD使用,来降低DCPVD对圆片上的器件的损伤。

磁控溅射:是一种在靶材背面添加磁体的PVD方式,利用溅射源在腔室内形成交互的电磁场,延长电子的运动路径进而提高等离子体的浓度,最终实现更多的沉积。磁控PVD等离子体浓度更高,可以实现极佳的沉积效率、大尺寸范围的沉积厚度控制、精确的成分控制等,主要用于Al金属籽晶层、TiN金属硬掩膜,在当前金属薄膜PVD中处于主导地位。